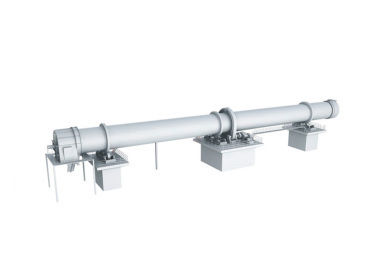

石灰回转窑

节能型石灰回转窑结构,运转稳定,采用低压损的竖式预热器能有效提高预热效果,经预热后的石灰石入窑前分解率可达30%;燃料适应性强,可采用固体粉末燃料、液体燃料和气体燃料;成品石灰活性度高;此窑型在全国钢铁行业、化工行业等广泛应用。

制作优良

制作优良

售后无忧

质量保证

产品分类:

回转窑

服务热线:15038279844

产品介绍

回转窑是世界上使用较广泛的報烧活性石灰的炉窑,应用在建材、冶金、化工、环保等许多生产行业中。

节能型石灰回转窑结构,运转稳定,采用低压损的竖式预热器能有效提高预热效果,经预热后的石灰石入窑前分解率可达30%;燃料适应性强,可采用固体粉末燃料、液体燃料和气体燃料;成品石灰活性度高;此窑型在全国钢铁行业、化工行业等广泛应用。

技术特点

1. 回转窑的产量稳定,适合大、中、小型活性石灰生产线。

2. 回转窑属敞开式煅烧,窑体结构简单,气流畅通,含硫烟气可以及时排出,燃料中的硫份不易附着,因而产品含硫量低,符合炼钢要求。同时物料在窑内均匀滚动前进,受热均匀,产品质量稳定,生、过烧率很低,可以锻烧高活性度的炼钢用石灰。在同等条件下,回转窑生产的石灰活性度高于气烧窑,平均高30mL以上,活性度一般为340-380mL,甚至高达400mL。

3. 回转窑可以直接煅烧10-50mm的细粒级石灰石,一般矿山产品0-30mm细粒级石灰石约占总产量的30-40%,这部分石灰石其它窑型不能利用。且随着钢铁原料的“精料化”,烧结逐渐以生石灰代替石灰石,细粒级石灰石得不到综合利用。建设回转窑生产线不但能充分利用优质石灰石矿山资源,且符合石灰工业可持续发展方针。

4. 在窑尾配置竖式预热器可充分利用回转窑内煅烧产生的高温烟气,将石灰石从常温预热到初始分解状态。这不仅能大大提高回转窑的产量,还能充分降低单位产品热耗。

5. 窑头处配置竖式冷却器不仅可使高温石灰骤冷,提高产品活性度,也便于输送、储存。同时还能得到较高温度的入窑二次风。能有效提高窑内烧成温度,降低燃料消耗。

6. 经窑尾竖式预热器排出的烟气温度低,含尘量低,使后续烟气处理的配置简洁高效,达到环保要求。

7. 回转窑石灰质量稳定是其很大优点。活性石灰生产设备适应矿山资源的综合开发,具有很好的发展前景。

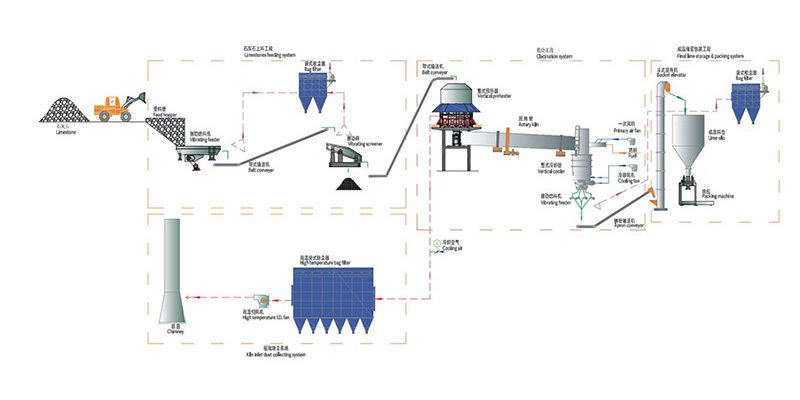

工艺流程图

典型产能主要设备配置表

| 主要设备 | 产能 (t/d) | 150 | 200 | 250 | 300 | 350 | 400 | 500 | 600 | 800 | 1000 |

| 主要配套设备及技术经济指标 | |||||||||||

| 竖式预热器 | YRQ04 | YRQ06 | YRQ06 | YRQ06 | YRQOB | YRQ10 | YRQ12 | YRQ12 | YRQ14 | YRQ18 | |

| 回转窑 | φ2.5×40m | φ2.8×43m | φ3.0×48m | φ3.2×50m | φ3.3×52m | φ3.6×55m | φ3.8×58m | φ4×60m | φ4.3×65m | φ4.9×70m | |

| 竖式冷却器 | LSF36 | LSF44 | LSF56 | ||||||||

| 煅烧温度/℃ | 1100±50 | ||||||||||

| 能耗指标/(kCalkg石灰) | 1200±100 | ||||||||||

| 电耗指标/(kW-h/t石灰) | 40±5 | ||||||||||

| 石灰石:石灰 | 1.7~1.78:1 | ||||||||||

| 石灰生过境率/% | ≤5 | ||||||||||

| 石灰活性度/ml | ≥340(具体视石灰石的成分确定) | ||||||||||

| 出灰温度/℃ | 环境温度 +60 | ||||||||||

| 石灰石入窑粒度/mm | 10~20/20~40 | ||||||||||

| 排放浓度/(mg/Nm³) | ≤30 | ||||||||||

| 年工作日天数/天 | ≥340 | ||||||||||

| 大修周期/年 | 1~3 | ||||||||||

| 操作人数/(人/班) | 2~3 | ||||||||||

| 适用燃料 | 煤粉、焦炉煤气,兰炭炉煤气、转炉煤气,高炉煤气、电石炉煤气、天然气,柴油、重油、液化石油气、生物质燃料 | ||||||||||

注:此配置表仅作为参考,根据客户环境地理条件及要求不同有所变化。

| 序号 | 规格 | 产量(t/h) | 转速(cpm) | 支座数 | 减速机 | 电动机 | 功率(kw) | 备注 |

| 型号 | ||||||||

| 1 | φ2.8×43m | 8.3 | 0.62-1.5 | 3 | 主 ZS165-6 辅 ZQ50-1 |

主 YCT355-4B 辅 Y160L-6 |

75 11 |

预热器窑 |

| 2 | φ3.0×50m | 9.4 | 0.5-1.5 | 3 | 主 ZS165-3 辅 ZQ50-1 |

主 ZSN4-280-11B 辅 Y160L-6 |

125 11 |

预热器窑 |

| 3 | φ3.2×50m | 10.4 | 0.4-1.5 | 3 | 主 ZS130-16 辅 ZQ50-10 |

主 ZSN4-280-11B 辅 Y180L-4 |

125 22 |

预热器窑 |

| 4 | φ3.3×55m | 12.5 | 0.92-2.74 | 3 | 主 NZS995-45VBL 辅 ZL42.5-10-2 |

主 ZSN4-280-11B 辅 Y160L-4 |

125 11 |

预热器窑 |

| 5 | φ3.6×55m | 16.7 | 0.4-1.5 | 3 | 主 ZSY500-40 辅ZSY180-31.5 |

主 ZSN-315-072 辅 Y180L-4 |

250 22 |

预热器窑 |

| 6 | φ3.8×58m | 20.8 | 0.4-1.5 | 3 | 主 ZSY500-40 辅 ZL50-14 |

主 ZSN-315-072 辅 Y180L-4 |

250 22 |

预热器窑 |

| 7 | φ4.0×60m | 25 | 0.4-1.5 | 3 | 主 ZSY630-35.5 辅 ZL65-16 |

主 ZSN4-355-092 辅 Y200L-4 |

315 30 |

预热器窑 |

| 8 | φ4.3×60m | 33.3 | 0.58-3.46 | 3 | 主JH560C-SW-63-1/2 辅 ZL60-12-1/2 |

主 ZSN4-280-11B 辅 Y160L-6 |

2×125 2×11 |

预热器窑 |

活性石灰

石灰,又称生石灰或活性石灰,主要成分是氧化钙。活性石灰主要作为炼钢用“造渣剂”,也广泛应用于湿法烟气脱硫、酸性工业废水处理等环境保护领域,以及轻质碳酸钙、电石、型煤粘合剂、环氧氯丙烷、烧结法氧化铝等化工生产过程。石灰的活性度决定石灰消化过程所得石灰乳的活性,而石灰乳的活性和浓度又决定烟气脱硫和废水中和的效率、净化度和废石膏渣的量,决定钢铁除渣、轻质碳酸钙、电石、氧化铝烧结矿和型煤粘合剂等产品质量、原料利用率和运行费用。

活性石灰生产工艺

活性石灰是主要用石灰石、白云石、白垩等碳酸钙含量高的矿物,经1000-1100℃煅烧而成。活性石灰的生产有多种工艺方法,主要有:

●“预热器——回转窑——竖冷”节能型石灰生产工艺;

●传统型“长回转窑”石灰生产工艺;混烧竖窑石灰生产工艺;

●气烧或油烧竖窑石灰生产工艺。

活性石灰生产工艺的选择由多种因素决定:投资成本、石灰活性度要求、燃料的选择、原料粒度、系统产能要求、环保要求。我们将根据客户具体情况及要求确定生产工艺。

产品视频

关键词:

石灰回转窑

相关产品

获取报价

留下您的联系我们信息,并获得免费的产品报价